夏巨谌

华中科技大学教授、博士生导师、我国著名锻压专家。主持了国家科技重大专项、国家重点攻关项目等诸多国家级科研项目。发表了300余篇学术论文,出版了5本专著。授权了30项中国发明专利和3项国际发明专利,获得了国家技术发明二等奖、国家科技进步三等奖、国家技术发明四等奖、教育部科技进步三等奖、中国机械工业联合会一等奖、GM中国科技成就一等奖、湖北省科技进步一等奖等众多科研奖励。

前言

精锻设备是在普通锻造设备的基础上发展起来的,因此也包含在普通模锻设备中,国内外模锻设备可分为锤类、液压机、热模锻压力机和电动螺旋压力机四大类。其力能特性是,锤类设备属于以冲击为特点的动载特性;液压机具有静载特性;热模锻压力机滑块基本作匀速运动而呈静载特性;电动螺旋压力机具有锤类设备和热模锻压力机的综合优势,更偏向于动载特性,其结构比较简单、工艺应用面宽,使用维护容易,制造成本低,因此生产的精密锻件性价比高,市场竞争力强。本文通过介绍该型设备的发展历程,并以武汉新威奇作为典型案例,充分说明了我国先进制造技术装备的发展速度和质量优势。

1974年由黄树槐教授牵头开始进行副螺杆液压螺旋压力机的研发,并研制成6台630吨副螺杆液压螺旋压力机,分别在精锻齿轮和叶片企业推广应用;至1980年在广泛征求用户意见并进行综合分析的基础上,成功研发出中小型齿轮传动式电动螺旋压力机及手动生产线。

1993年黄树槐教授在卸任华中理工大学校长职务后,为将课题组取得的多项重大科研成果转化为生产力,加上课题组中青年教师与博、硕研究生和国内外访问学者力量雄厚的优势,于当年成立了武汉新威奇科技有限公司,其研制和应用工作进入快速发展阶段;2007~2016年,新威奇团队在已有基础上成功研发出大中型齿轮传动式电动螺旋压力机与自动化生产线,进入自动化方向发展阶段;其后沿着智能化方向快速发展。

近20年来,新威奇的设备不仅在国内应用广泛,而且出口到多个国家和我国台湾地区,既创造了显著的社会经济效益,又有效地推动了我国装备制造业的发展。下面按照时间顺序及发展过程逐一阐述。

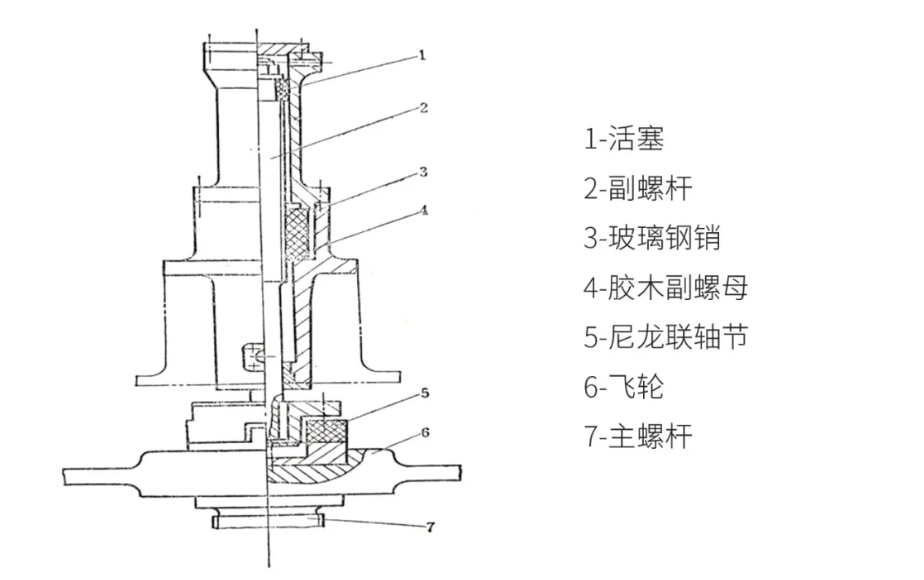

螺杆传动部件基本结构工作原理及优点

副螺杆传动部件的结构如图1所示,外壳为油缸体,油缸下腔进入压力油时,通过活塞作用向上运动,同时将与其相连接的副螺杆带动一起上行,因夹布胶木内孔为螺纹,因而副螺杆作螺旋式上行;当活塞上腔进压力油而下腔排油时,则副螺杆作螺旋式向下运动。副螺杆与主螺杆相连且导程相同,因此带动主螺杆和与之相连的滑块作上、下往复运动。

图1 副螺杆传动部件

该传动部件具有结构简单、制造容易、使用寿命长、维修方便、不受外购件供应的限制等优点。该项成果于1978年获全国科技大会奖,其中,布质酚醛树脂层压材料(也称夹布胶木)制造的副螺母与国内首次研发的集成阀构成的副螺杆液压驱动系统,于1983年获国家技术发明三等奖。

中小型齿轮传动式电动螺旋压力机及手动生产线快速发展阶段

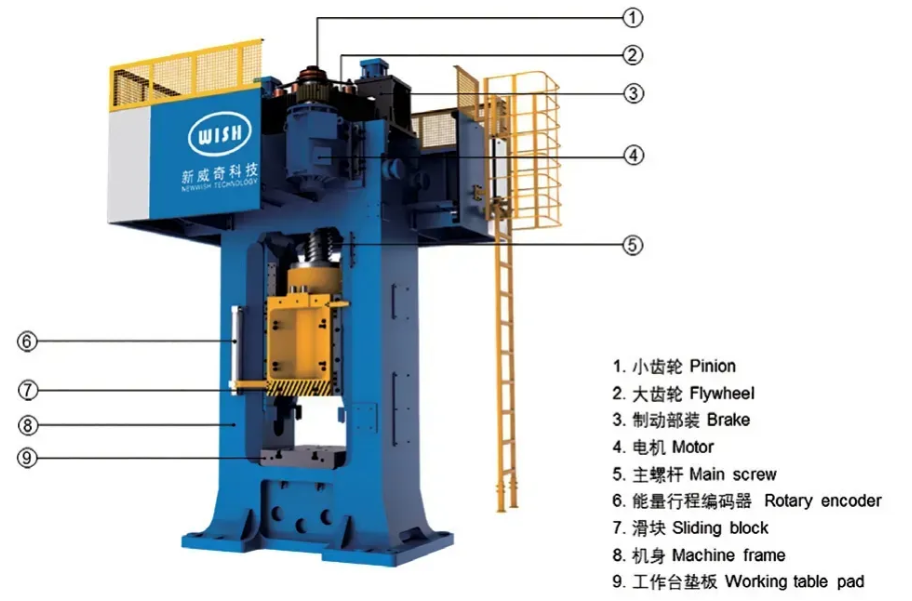

1980~2006年,黄树槐教授及其研究团队进行齿轮传动式电动螺旋压力机的研发并不断完善,成功研发出J58K型160~1600吨系列产品,J58K型齿轮传动式电动螺旋压力机的结构如图2所示。

图2 J58K齿轮传动电动螺旋压力机结图

这种电动螺旋压力机同传统摩擦压力机相比,其性能有如下特点:

小型齿轮采用布质酚醛树脂制造,与钢质大齿轮(飞轮)间的接触摩擦系数仅为两种钢质齿轮的1/10。又因小齿轮材质轻而转动惯量小,加上传动链短,使得传动效率大为提高,只有工作时才运转,综合节省电能30%以上,且随着压力机吨位的增大而节能效果更佳。

采用加上长滑块与导轨装置,抗偏载能力强,工艺适用范围宽,尤其适合于温/热精锻工艺。

结构简单,使用、维护方便。

推广应用效果好。J58K型齿轮传动式电动螺旋压力机及手工操作生产线在湖北、浙江、江苏、上海、广东、山东、重庆、四川、河南及吉林等省市的汽车、拖拉机、工程机械、矿山机械及电力金具等的零部件制造企业推广应用,所生产的锻件品种有直锥齿轮、同步器齿环、管接头、变速器轮毂、钛合金叶片、大型圆柱齿轮、刹车底板、支重轮、摩托车曲轴、十字轴、拨叉、轴承圈、挖土机链轨节(图3)、汽车铝合金锻件等,超过100余种。该型压力机约占我国螺旋压力机保有总量的60%以上,为企业创造了良好的经济与社会效益。

图3 J58K-2500型电动螺旋压力机及所生产的链轨节锻件

大中齿轮传动式电动螺旋压力机与自动化生产线向自动化方向发展阶段

2007~2016年,新威奇团队在继承黄树槐教授开创的齿轮传动式电动螺旋压力机研发及推广应用的基础上,研发2500吨和4000吨大型齿轮传动式电动螺旋压力机,湖北三环锻造有限公司采用新威奇研发的首台J58K-4000型电动螺旋压力机和立式小飞边精锻工艺生产盘式转向节精密锻件(图4),同热模锻压力机上采用水平开式模锻比较,材料利用率由72%~73%提高到86%~88%。

图4 J58K-4000型电动螺旋压力机及所生产的部分转向节

沿着数字化、信息化、网络化、智能化与绿色锻造方向快速发展

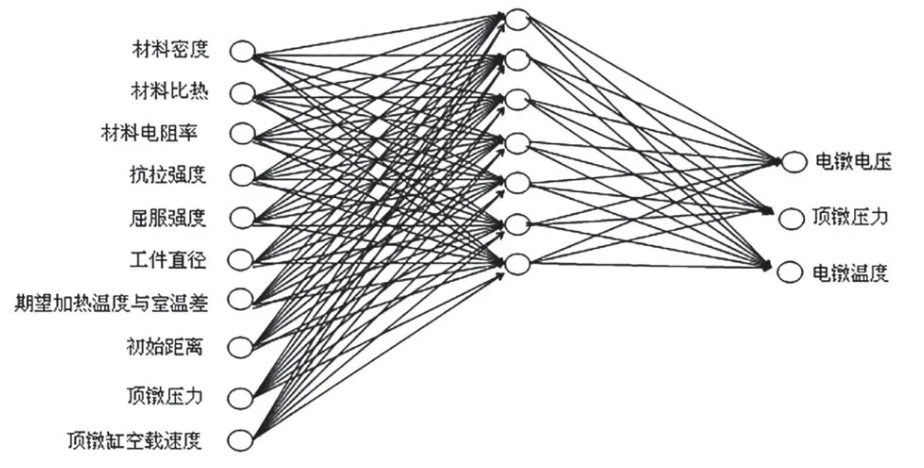

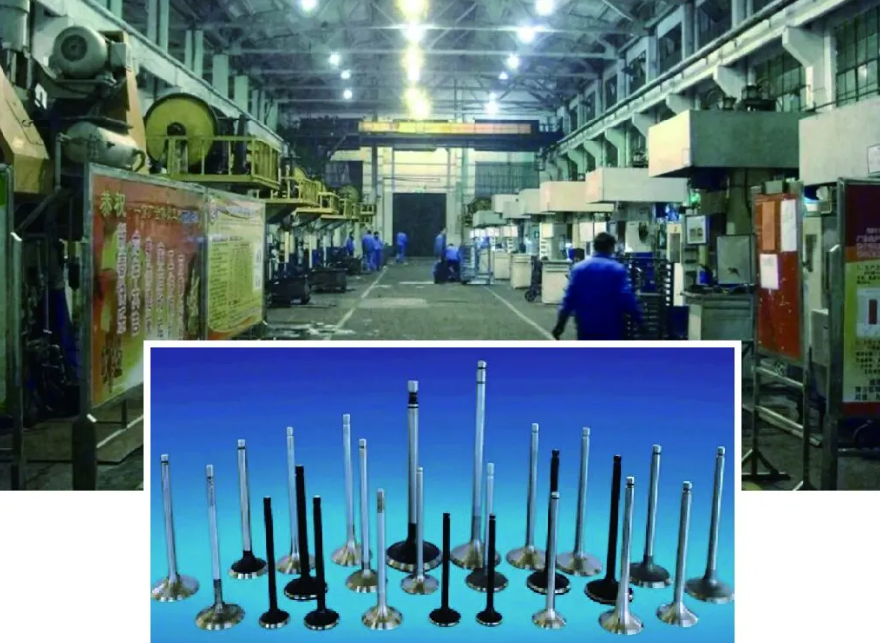

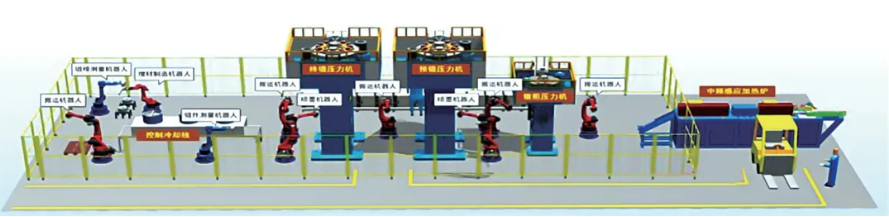

以电动螺旋压力机为主机,目前共有采用机器人操作的自动化精锻生产线140余条。其中,为马勒三环气门驱动(湖北)有限公司建立电镦工艺优化的人工神经网络模型(图5),以此为基础建立气门精锻生产线27条,如图6所示,而价格仅为德国Lasco的1/5,目前,年产高端气门8000万支以上,成为亚洲第一大气门企业。同传统设备和工艺比较,材料利用率提高12%以上,锻件合格率由约95%提高到接近100%。

图5 气门电镦工艺的神经网络模型

图6 气门精锻生产线及气门产品

直线型

如图7所示,其特点是生产工艺流程与物流方向一致,流动顺畅。目前大部分自动化锻造生产线都是采用这种布置方式。

图7 直线型精锻生产线

密集型

其特点是设备布置紧凑,占地面积小,主要用于厂房面积窄小和老车间改造,为上海某公司建立的自动化锻造生产线是这种布置的典型,如图8所示。

图8 密集型精锻生产线

环保型

环保型精锻生产线如图9所示。

图9 环保型精锻生产线

自动化锻造生产线还出口到印度、非洲和我国台湾省,共计6条。这些自动化精锻生产线的建立和应用,有效推动了我国精锻技术及其装备的进步。

同时,根据《中国制造2025》所提出的制造业沿着数字化、信息化、网络化、智能化方向发展,开发以数控电动螺旋压力机为主机的智能自动化锻造生产线乃至智能自动化专业锻造厂。以自动化精锻生产线为载体的整个智能化精锻系统,具有自学习、自适应、自调整的功能,确保获得合格率高的优质精密锻件,达到提质增效的目的。

其典型案例:华中科技大学同湖北三环锻造有限公司与新威奇合作,根据三环锻造已经优化的精锻工艺流程,建立了15~30吨中重型高端商用车转向节智能化精锻生产线,如图10所示,所生产的144型高性能转向节(图4),其关键技术性能指标,居国内外相同产品前列,为国内外高端客户的首选产品。

图10 智能自动化精锻生产线方案示意图

新型精锻设备研发

为满足国内外轿车、商务车、商用车、工程机械与常规兵器上的齿轮、连杆、前轴、转向节、保险杠、15~30吨中重型载重车车架上的大梁、横梁、链轨节等关键零件的市场不断变化与发展的需求,公司预研多种新型精锻设备,目前研制的主要新型精锻设备简要介绍如下。

直驱式电动螺旋压力机的研究及应用

直驱电动螺旋压力机的基本结构及原理如图11所示,2016年以来,公司总经理冯仪和余俊两位博士率领技术团队研发了直驱式电动螺旋压力机,由于直驱式电动螺旋压力机性能更优越,所以第一台样机J58ZK-500型调试好后,立即被浙江跃进有色金属有限公司采用,目前已有J58ZK-160 / 250 / 315 / 400 / 500 / 630 / 800 / 1000 / 1250 / 1600 / 2000 / 2500型设备,均为客户使用,客户使用反映良好。目前正在研发吨位更大直驱式电动螺旋压力机以满足更多用户要求。其特点是由齿轮传动代替皮带传动,传动链大为缩短,效率大为提高。

图11 直驱式电动螺旋压力机驱动系统

J58ZK-4000伺服直驱式数控电动螺旋压力机

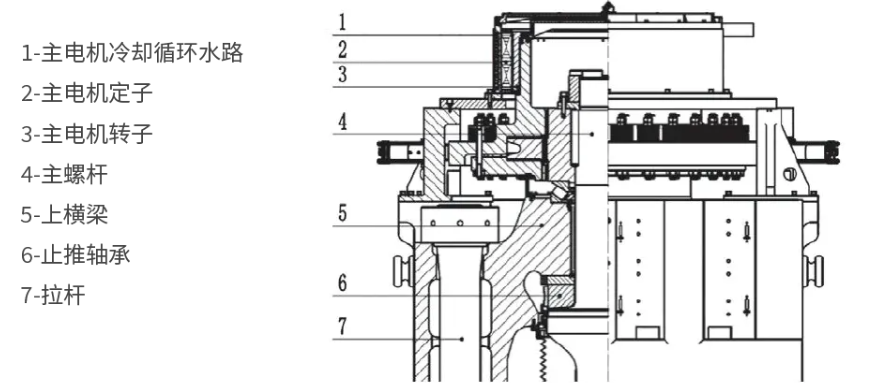

伺服直驱式数控电动螺旋压力机(图12)的要点:电机直接驱动飞轮,主机结构简单、传动链短、效率高;基本部分由飞轮、螺杆、螺母、滑块和机身组成。

图12 J58ZK-4000伺服直驱式数控电动螺旋压力机

机械传动结构:采用齿轮传动形式,传动效率高,有效打击能量大;主机结构简单,维护量少;主要部件如机身、螺杆等均通过有限元分析等手段确保设计科学,使用可靠。

电机驱动系统:采用最新的基于直接转矩控制技术的交流永磁同步电机驱动方案,转矩响应快且输出平稳,无冲击;ABB ACS880系列变频器和自主研制的电动螺旋压力机专用大功率交流永磁同步电机,品质可靠,性能优越。

智能控制系统:采用自主开发的开放式体系结构的专用数控系统,自动化程度高、操作简便且功能完备,可以很容易扩展为全自动生产线。

Y68SK模锻数控伺服液压机

图13 Y68SK模锻数控伺服液压机

数控伺服液压机(图13)。

主机械结构:机身采用整体框架式结构,焊后消除应力。滑块为优质钢板焊接结构,焊接后退火处理,立柱、导轨采用合金材料,本机主缸及顶出缸均采用单缸结构,为活塞式油缸,主要部件如机身等均通过有限元分析等手段确保设计科学,使用可靠。

液压控制系统:液压动力系统于地面布置(或主机上方平台)。液压主控制系统采用插装式集成阀。主油泵为齿轮泵,采用交流永磁同步电机驱动。该系统结构紧凑,动作灵敏可靠,抗污染能力强,液流阻力小,维修方便,寿命长。

电气控制系统:液压机电气系统触摸式工业显示屏采用德国西门子S7-1200系列。触摸屏显示各PLC信号功能和状态,PLC按总点数各预留输入输出20%以上,以备后续功能的扩充,预留MES 系统接口。

润滑系统:压机滑块导轨采用浙江流遍的程控稀油不回收润滑(带集油盒),可预设供油量和供油时间间隔,设定好后,系统即可进行工作,同时还应设有故障显示装置。

其特点是伺服电机驱动平均节能30%~70%,工艺适用范围更宽。

Y68SKP数控伺服液压平锻机

同传统机械式平锻机比较,数控伺服液压平锻机(图14)结构简单、故障率低、噪声小、安全性高、稳定性好,易操作易维护。水平顶锻油缸设有可调整机械限位装置,可以保证高精度的重复定位精度。采用伺服电机直接驱动主传动油泵,减少了控制阀回路,省去了比例伺服阀和比例泵环节,系统更加简洁,维护保养更加方便,系统更加节能。采用PLC和HMI控制系统,可以很方便地设置滑块的成形曲线,调整不同的工艺方式,柔性好,控制系统稳定可靠,自动化程度高,操作简单且功能完备,预留自动化生产线接口。主机为钢板焊接框架式结构,机身前后主板采用整板一体化加工,机身强度高,刚性好。垂直滑块采用四角八面导轨,导向精度更高,并且可以有效承载水平方向受力,是一种典型的创新精锻设备。其主要用于半轴、长度较长的阶梯轴和长度较长的杯杆类精密锻件的批量生产。

图14 Y68SKP数控伺服液压平锻机

核心产品

核心产品(图15)是根据已试验成的精锻工艺流程所需,由几台吨位相同或不同的数控电动螺旋压力机与中频感应加热炉、切边、冲孔、精整等配套设备与进料、出件及码垛专用机构组成通过机器人操作的精锻生产线,其特点是效率高,产品一致性好。

图15 核心产品

10000吨伺服直驱式电动螺旋压力机

10000吨伺服直驱式电动螺旋压力机(图16)是目前国内吨位最大的伺服直驱式电动螺旋压力机,集多功能于一体,是目前国内外技术性能最为先进的一种新型电动螺旋压力机。

图16 10000吨伺服直驱式电动螺旋压力机

结束语

武汉新威奇科技有限公司成立三十年来,不断深耕模锻领域,持续推出数控电动螺旋压力机、伺服液压机等多种模锻精密成形设备,其中多项国产首台套产品达到国内领先,国际先进水平,引领行业发展。在传统制造业转型升级的背景下,新威奇为用户提供核心模锻成形设备+模具工艺+自动化+信息化+智能化的整线解决方案,成功交付设备1800余台,建设自动化锻造生产线150余条,服务了500多家国内外知名企业,产品远销印度、越南、赞比亚等国家及我国台湾地区,以建设中国工业母机国际品牌,助推我国制造业高质量发展。